Technikalia

Szkielet

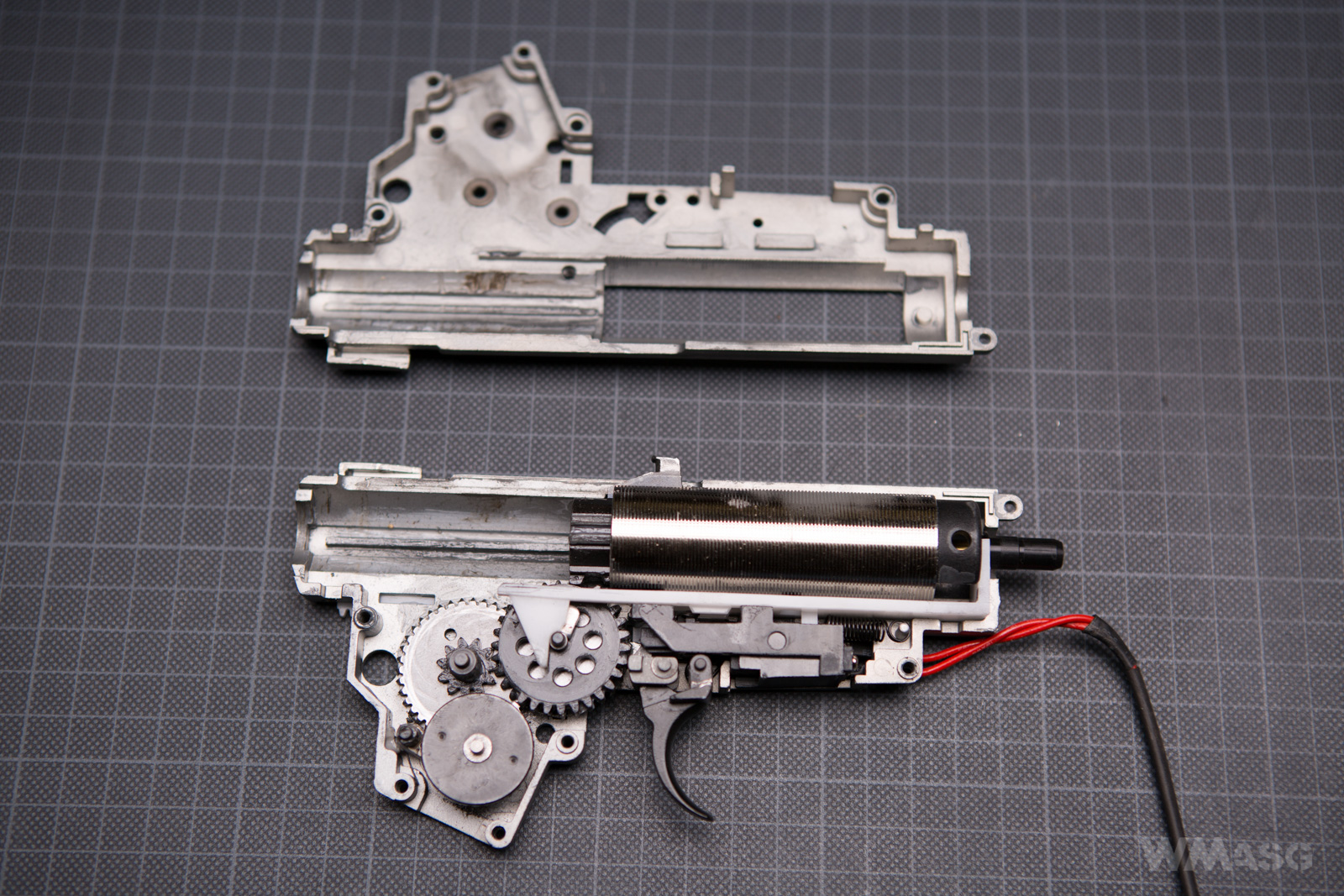

Jak wspomniałem wcześniej szkielet mechanizmu napędzającego replikę to "trójka" zmodyfikowana na potrzeby systemu EBB i nieco wzmocniona w newralgicznej przedniej części okienka na cylinder. Poza tym jest zwykła "trójka" - więc w wypadku awarii można ją zastąpić innym szkieletem, rezygnując ewentualnie z blowbacku.  Wszystkie krzywki i dźwignie odpowiadające za nastawy bezpiecznika/selektora są standardowe. Podobnie płytka selektora.

Wszystkie krzywki i dźwignie odpowiadające za nastawy bezpiecznika/selektora są standardowe. Podobnie płytka selektora.

Szkielet oferuje możliwość szybkiej wymiany sprężyny, ale dopiero po wymontowaniu mechanizmu z korpusu repliki. Do zwolnienia łożyskowanej prowadnicy trzeba użyć płaskiego śrubokręta. Sama czynność przebiega w sposób typowy - prowadnicę trzeba lekko wcisnąć i przekręcić o ćwierć obrotu.

Silnik

Do napędu służy jak we wszystkich replikach AK silnik o krótkim wałku (short type), ale w LCKM zastosowano wzmocniony silnik o nazwie T2-Torque Motor na mocniejszych magnesach, dzięki którym posiada większy moment obrotowy.  Według danych katalogowych nieobciążony silnik zasilany akumulatorem o napięciu 8.4V obraca się z prędkością 27500 obrotów na minutę. Dla polepszenia chłodzenia silnik posiada aluminiowe denko oraz dodatkowe otwory na obudowie. Koło zębate zamontowane na wałku jest typu D.

Według danych katalogowych nieobciążony silnik zasilany akumulatorem o napięciu 8.4V obraca się z prędkością 27500 obrotów na minutę. Dla polepszenia chłodzenia silnik posiada aluminiowe denko oraz dodatkowe otwory na obudowie. Koło zębate zamontowane na wałku jest typu D.

Łożyska

Szkielet przeznaczony jest do pracy z łożyskami średnicy 6mm. Dlaczego LCT zdecydowało się pozostać przy pierwotnym standardzie (Tokyo Marui), podczas gdy obecnie najczęściej spotykane są łożyska o średnicy 8 lub 9mm? Nie wiem. Wiem jednak na pewno, że zwiększenie średnicy łożyska zmienia rozkład sił w jego gnieździe i w związku z tym opóźnia zużycie (wyrobienie się) gniazda. Cóż... W LCT też na pewno to wiedzą... Fabrycznie w szkielecie zamontowane są 6-milimetrowe stalowe tulejki ślizgowe. To akurat lepszy wybór w porównaniu do 6-milimetrowych łożysk kulowych. O ile bowiem z pewnością opory są wyraźnie większe (ale nadal akceptowalne), o tyle żywotność tulejek z dobrej stali jest daleko wyższa niż porównywalnych cenowo łożysk kulowych.

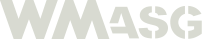

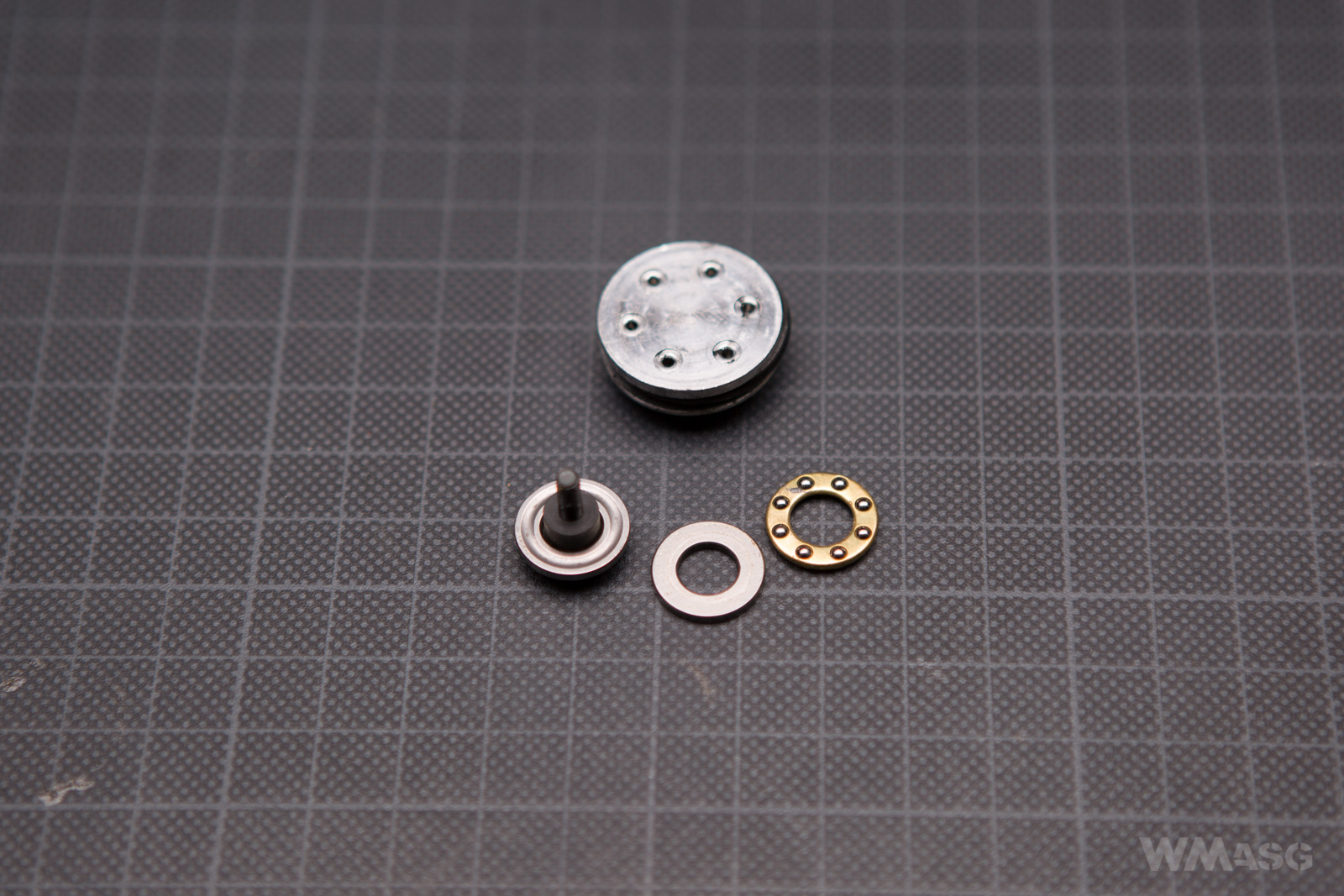

Układ pneumatyczny![]()

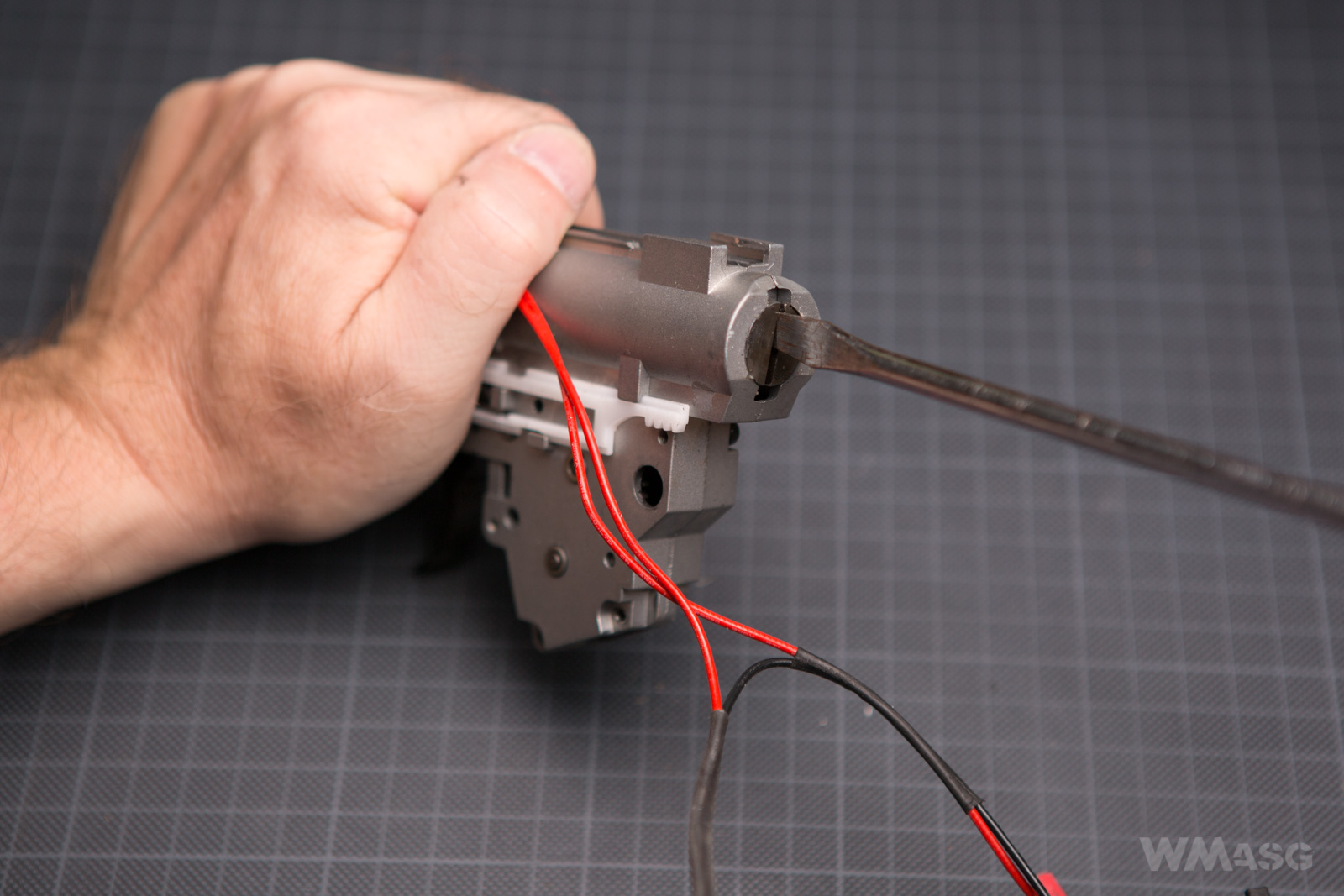

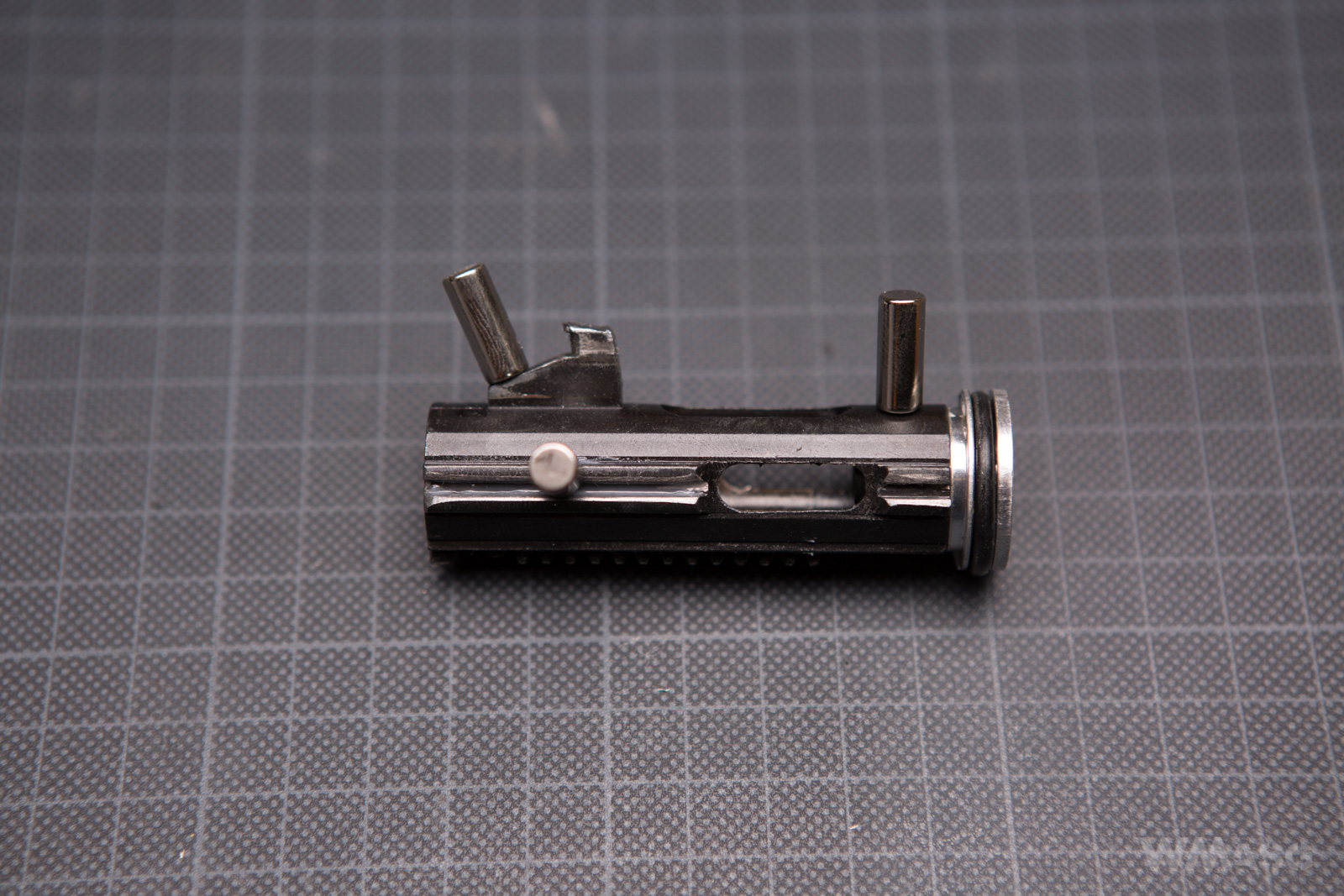

Widoczny na zdjęciu powyżej układ pneumatyczny w większości składa się z elementów o typowej dla LCT jakości. Wyjątek stanowi chromowany cylinder z wycięciem w tylnej części, w którym pracuje zaczep systemu blowback

oraz sam tłok ze wspomnianym wyżej zaczepem.

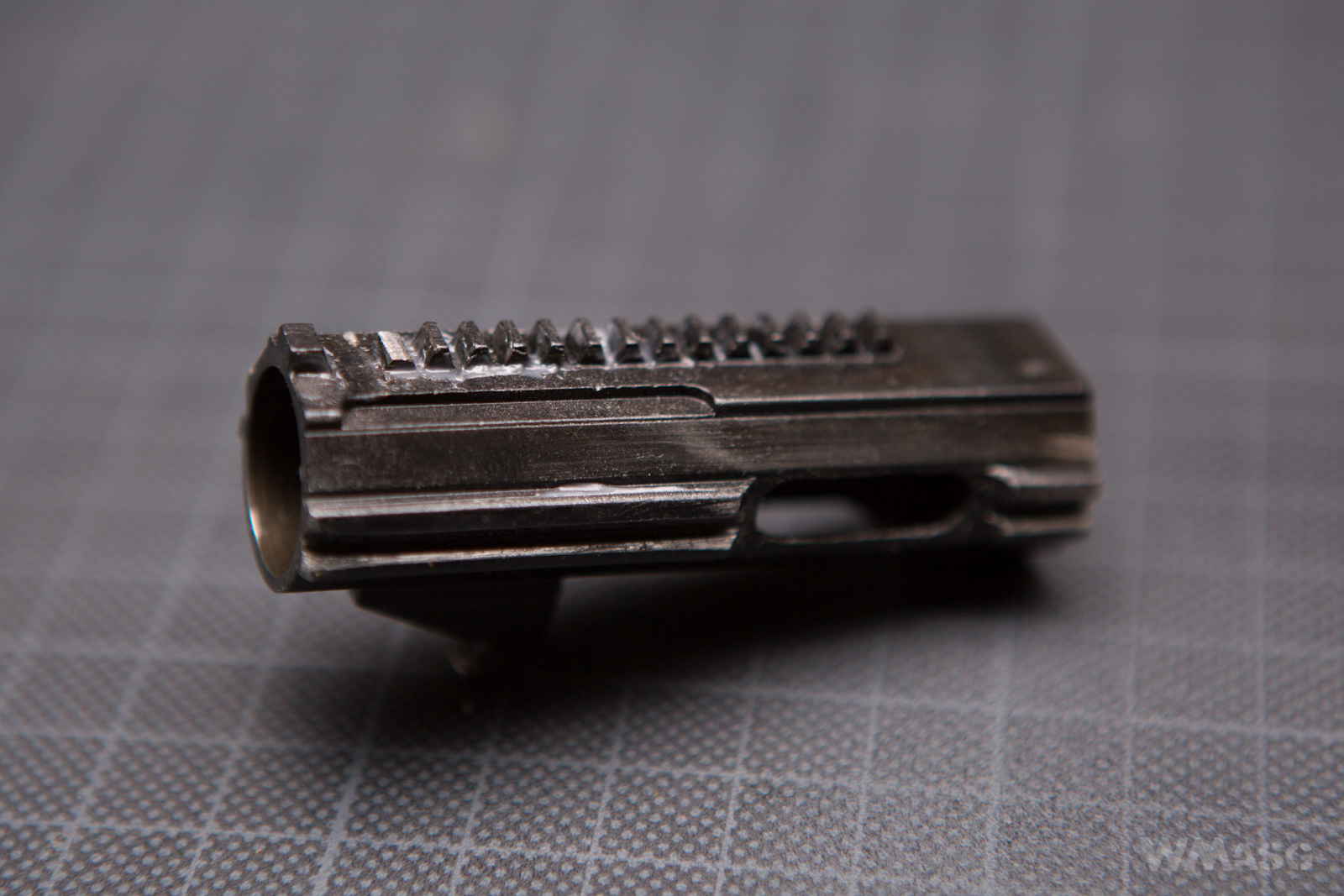

Tłokowi muszę poświęcić kilka słów więcej. A to dlatego, że jest to jedyny znany mi fabryczny tłok wykonany całkowicie ze stali. Druga charakterystyczna cecha to fakt, że w całości został wycięty z jednego kawałka materiału. Zaczep systemu blowback i zęby są jego integralną częścią. Stal węglowa, z której jest zrobiony gwarantuje dużą wytrzymałość. Obawy budzi natomiast masa. Otóż sam tłok waży 58.2g - dla porównania standardowy poliwęglanowy tłok LCT z pełną stalową szczęką (ten czerwony) waży zaledwie 16.8g. Całkowita masa tłoka ze stockową łożyskowaną głowicą z aluminium wynosi odpowiednio 68g i 29.6g. To duża różnica. Szkielet będzie musiał przyjmować uderzenia ponad dwukrotnie większej masy. Czy pokazane wcześniej wzmocnienia przedniej części wystarczą? Pewnie tak. Ciężko bowiem zakładać, że LCT postanowiło strzelić sobie w stopę i narazić się na lawinowy wysyp awarii polegających na pęknięciu gearboxa. Ale pewien niepokój pozostał.

(Oczywiście każdy szkielet prędzej czy później się podda - mówimy o pęknięciach po względnie niedługim okresie użytkowania.)

Pozostałe elementy układu pneumatycznego to wspomniana i pokazana już aluminiowa głowica tłoka z łożyskowaniem;

polimerowa głowica cylindra z grubym gumowym zderzakiem;

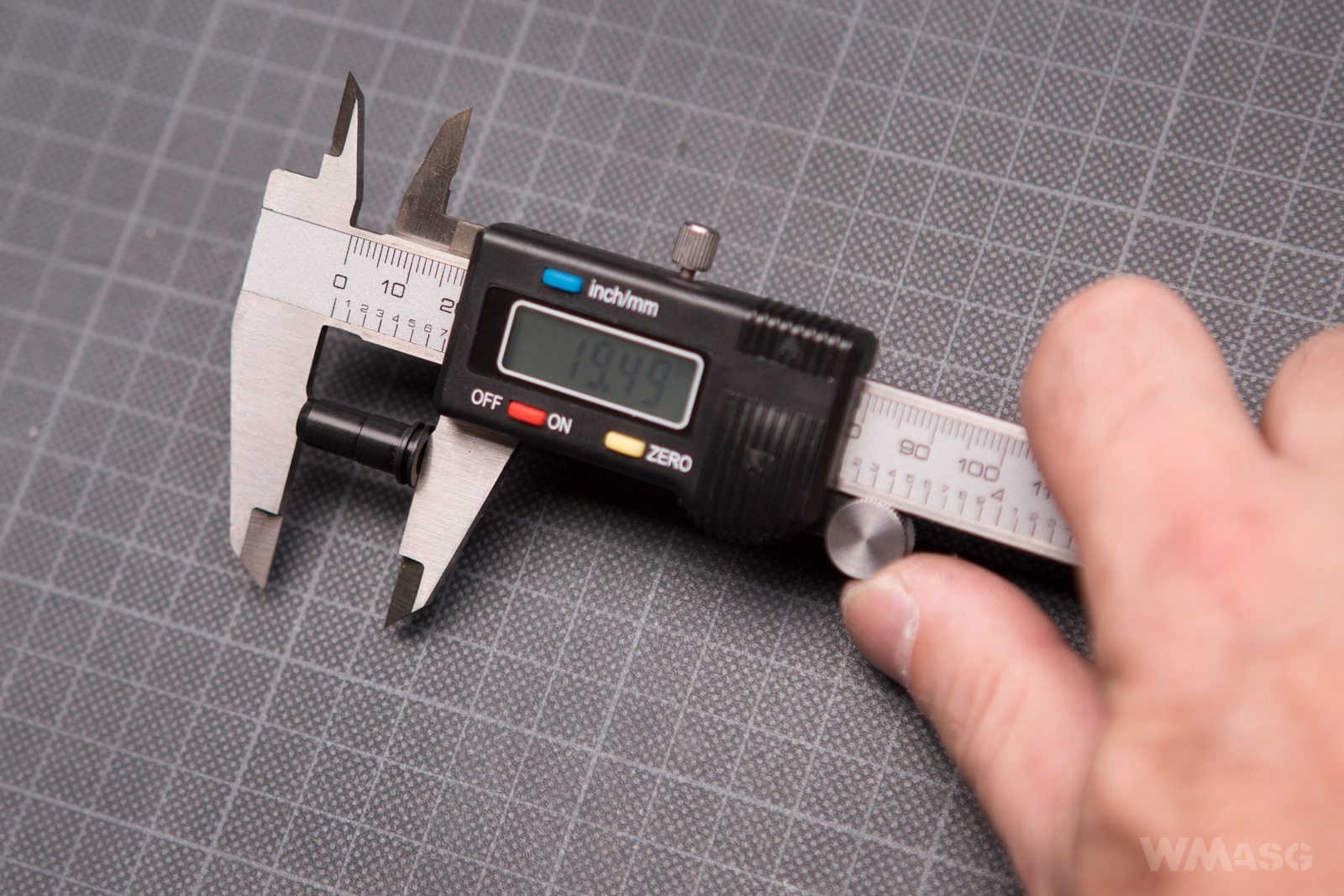

oraz polimerowa uszczelniona dysza o długości 19.5mm

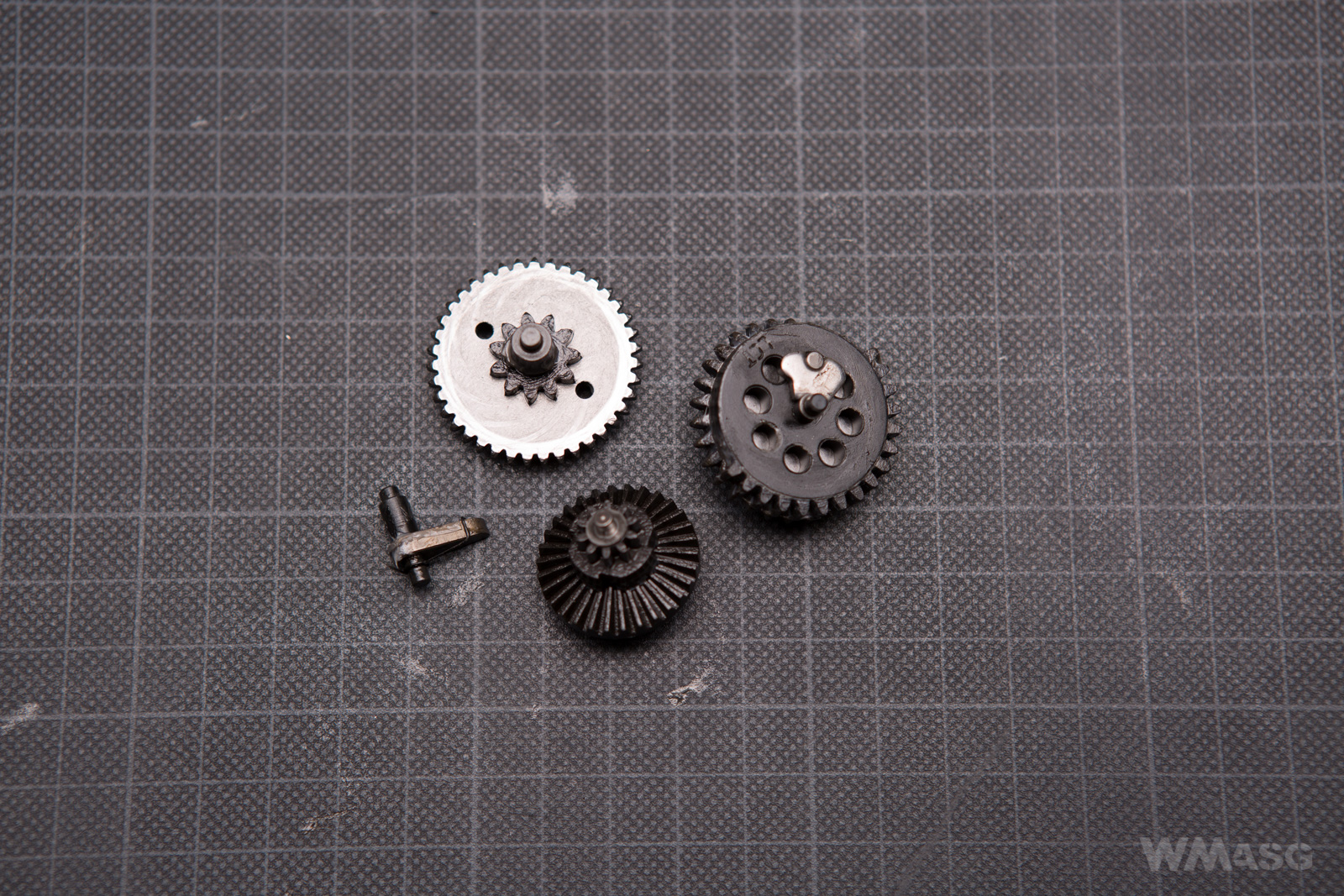

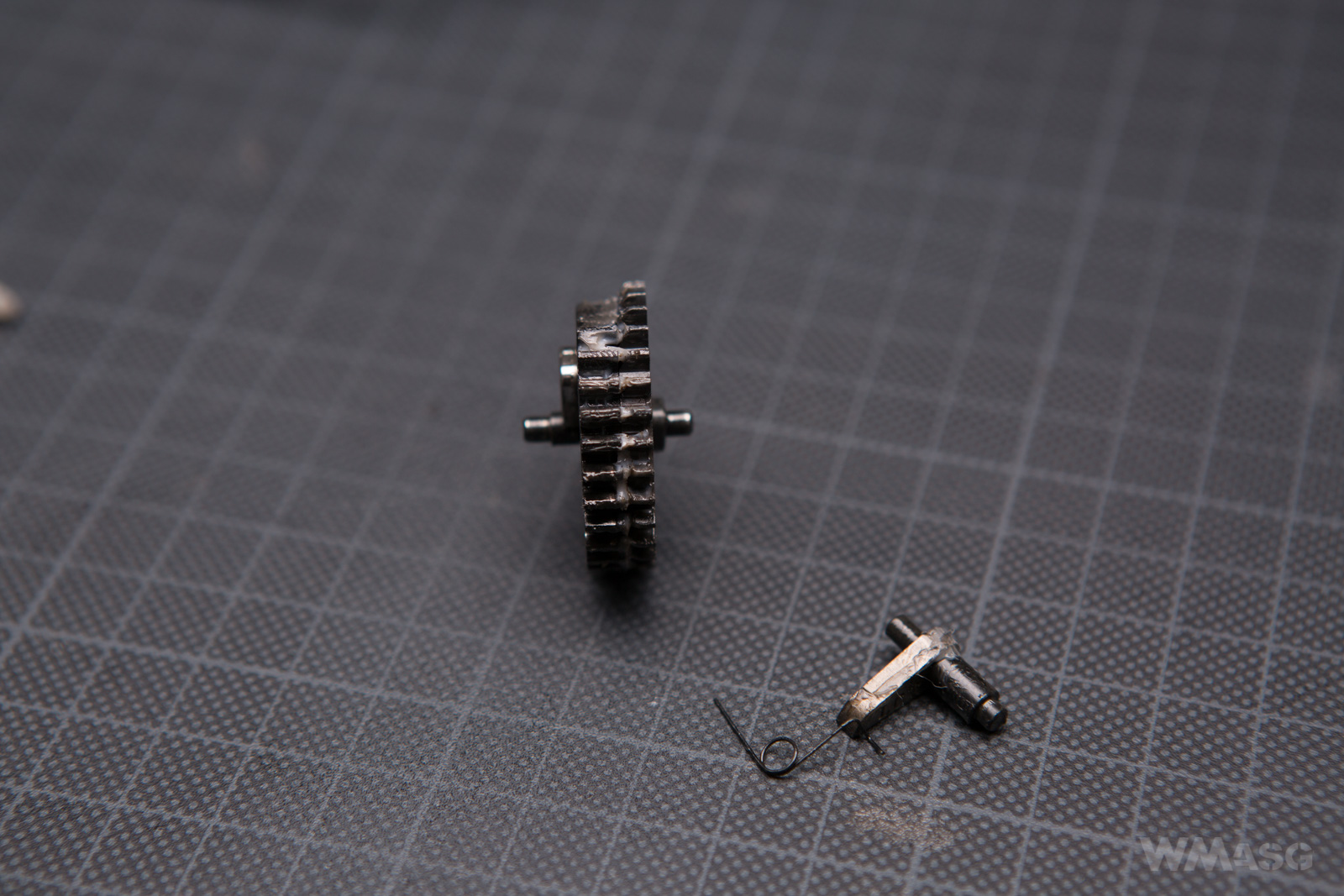

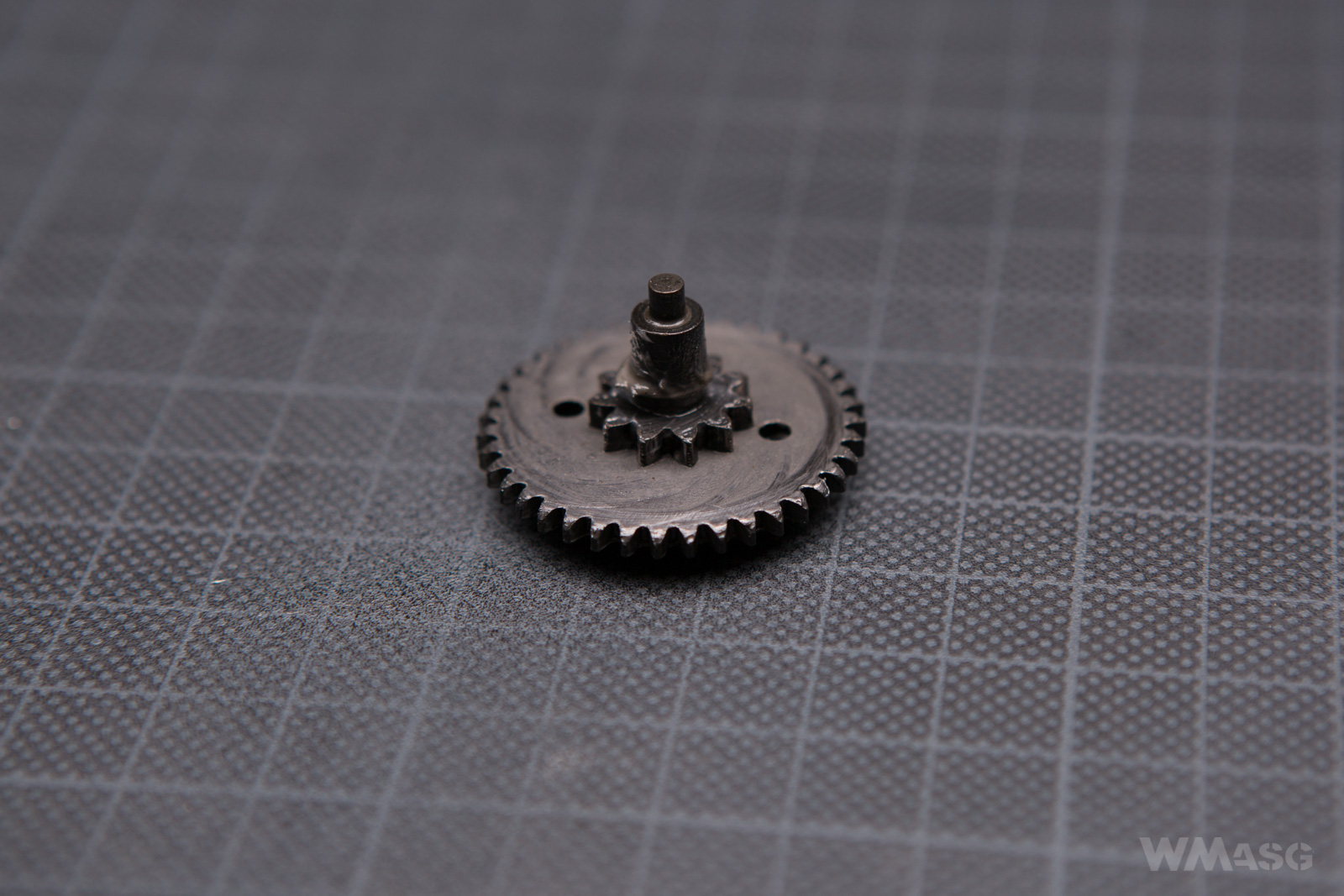

Koła zębate

Wzrost masy tłoka oraz system EBB skłoniły LCT do zastosowania po raz pierwszy w fabrycznej konfiguracji zestawu stalowych kół zębatych o zwiększonym przełożeniu. Te koła naprawdę robią wrażenie bardzo, ale to bardzo solidnych. Producent podaje, że podobnie jak tłok w całości wykonane są ze stali węglowej.

Zwiększone przełożenie łatwo rozpoznać na pierwszy rzut oka po kole tłokowym, gdzie zęby współpracujące kołem środkowym pokrywają się z zębami sektorowymi pracującymi na tłoku (większa średnica talerza zazębianego z kołem środkowym).

Siłą rzeczy koło środkowe ma odpowiednio mniejszy talerz przekazujący obroty na koło tłokowe (ten mniejszy, wewnętrzny).

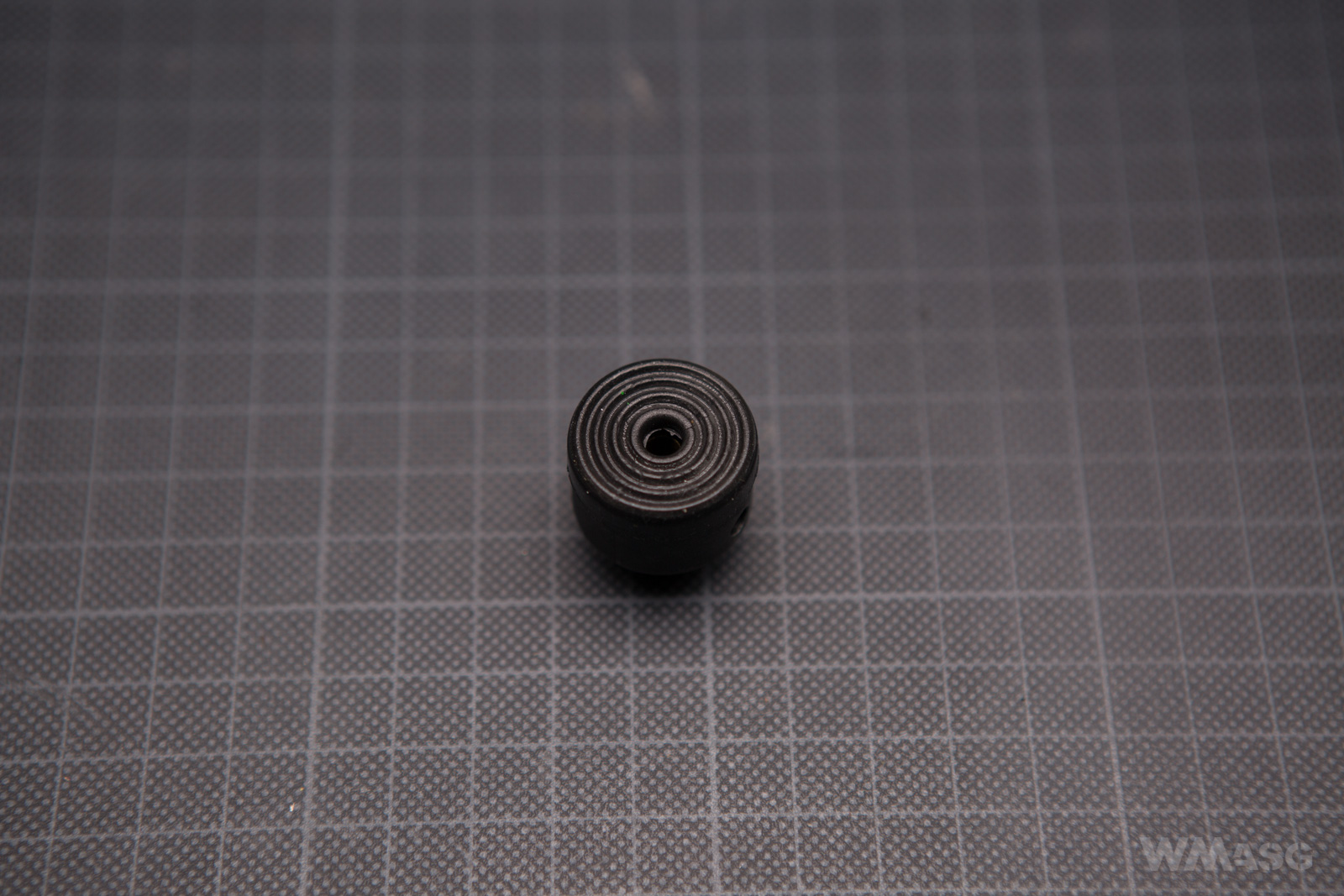

Duże przełożenie wymusza zwężenie zębów na tłoku (zęby zwężone, połówkowe).

Instalacja elektryczna

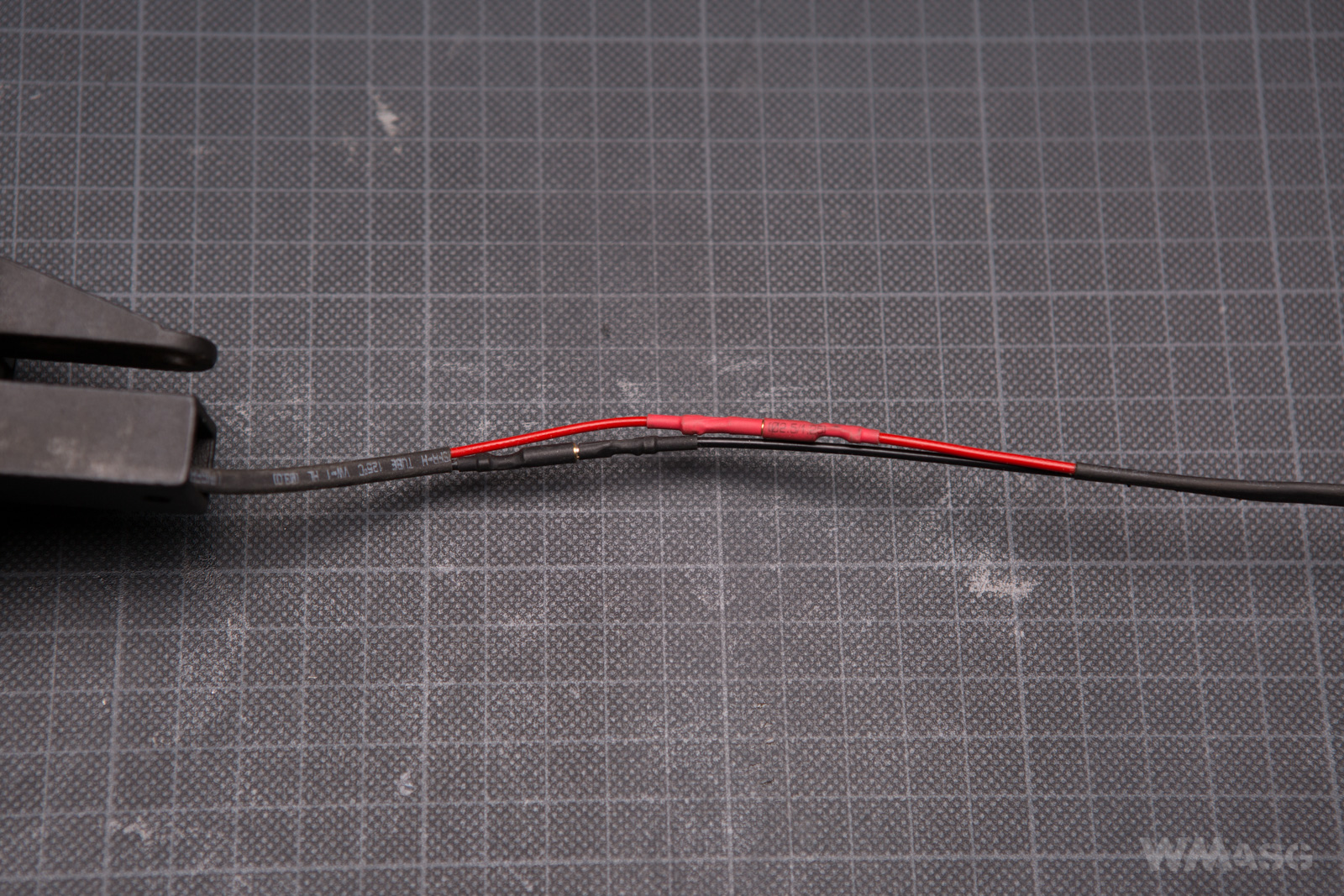

LCKM jak inne repliki LCT ma instalację elektryczną zbudowaną ze sztywnych przewodów w twardej izolacji o dużej odporności mechanicznej. Producent uznał, że zamiast jednolitych przewodów korzystniej będzie wprowadzić dodatkowe łączenia za pomocą zwykłych płaskich konektorów ukrytych gdzieś wewnątrz kolby.

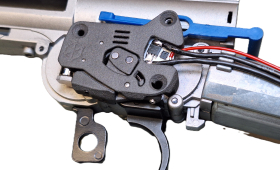

Obwód elektryczny zamykany jest zwykłą, typową kostką stykową przeznaczoną do gearboxów w wersji 3. Nie ma tu mosfetów, ani żadnej innej elektroniki.

Niestety skutkuje to opisanym wcześniej objawem zatrzymania suwadła w innym niż przednie położeniu. Trochę to irytujące, bo z jednej strony mocny system blowback w znacznym stopniu urealnia posługiwanie się repliką, ale z drugiej strony - prawdziwy AK tak się nie zachowuje. Rozwiązaniem jest zastosowanie jakiegoś zaawansowanego elektronicznego układu sterującego, który monitoruje obroty kół zębatych i zatrzymuje mechanizm zawsze z tłokiem w przednim położeniu (a więc także z suwadłem). Przykładowe rozwiązanie to Tytan Gate-a.

Blowback

Pisałem wcześniej kilka zdań o działaniu systemu EBB. Powtórzę: działa mocno i bardzo fajnie. Test tarczowy wykazał, że chcąc strzelać celnie trzeba naprawdę porządnie chwycić replikę. Z kiksem dotyczącym niedomkniętego czasem suwadła można żyć. Albo rozwiązać go definitywnie w sposób opisany akapit wcześniej.

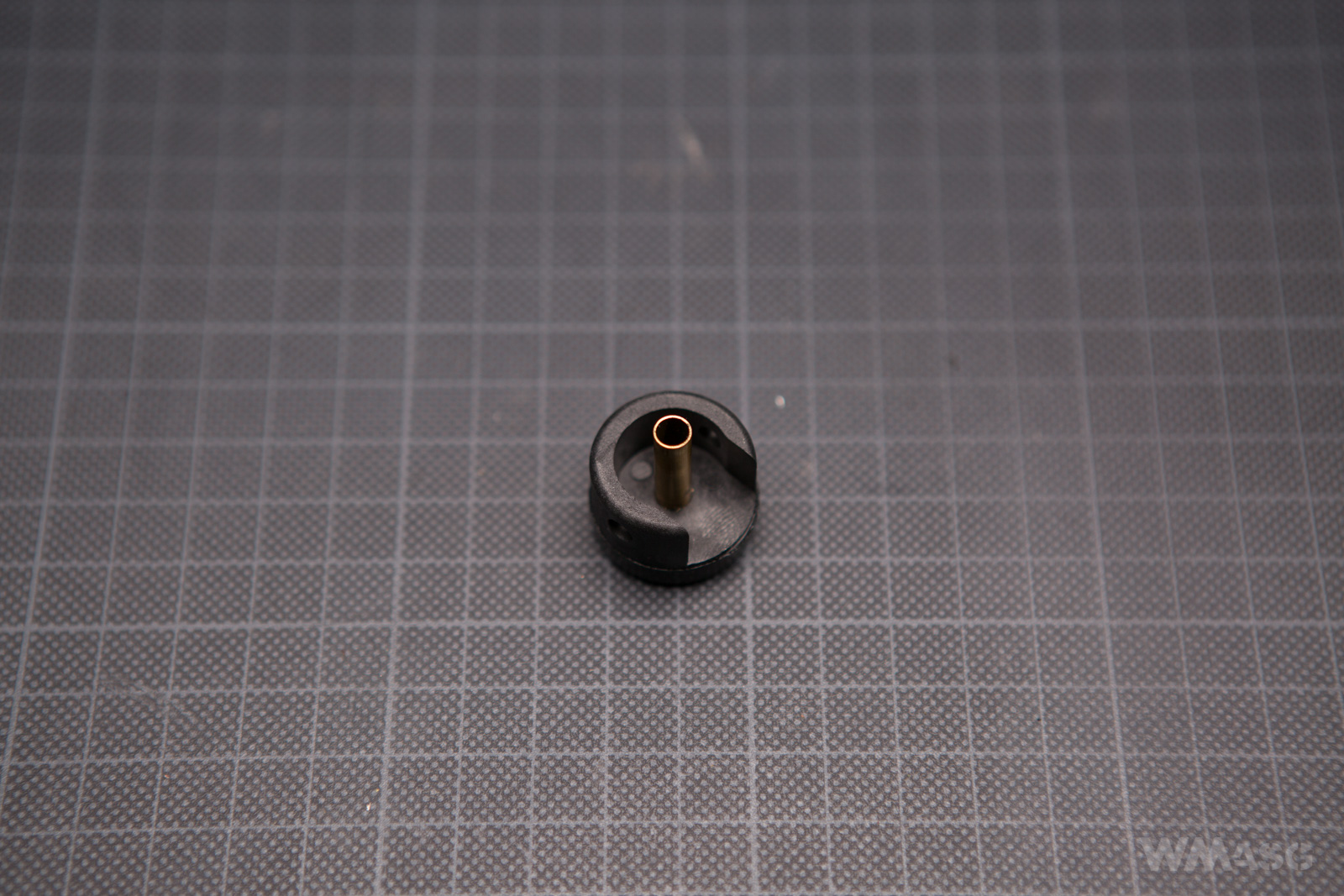

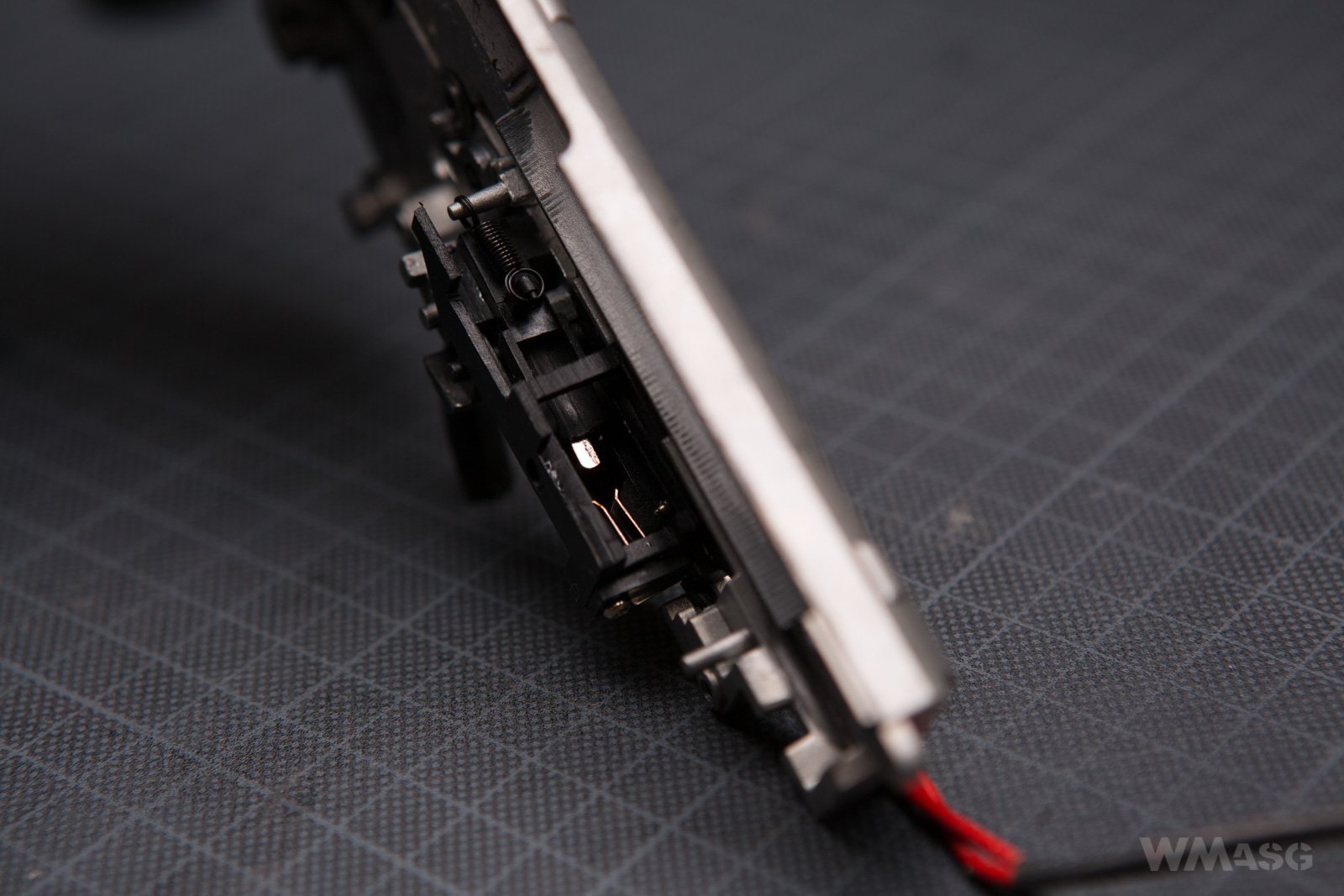

Jest jednak pewna rzecz dotycząca systemu, na którą trzeba zwrócić uwagę. Otóż dysponując repliką z tak skonstruowanym EBB pewnie często będzie się proszonym o zdjęcie pokrywy i pokazanie suwadła z tłokiem. I tu kryje się pułapka, której istnienie zapowiedziałem wcześniej, a w którą sam wpadłem podczas tegorocznej Misji Afganistan. Chodzi o ten mały czarny klocek pokazany już wcześniej:

Otóż podczas MA składając replikę po kolejnej demonstracji systemu blowback w pośpiechu włożyłem go odwrotnie i blowback padł. To znaczy działał co któryś cykl, suwadło spadało z zaczepu na tłoku po czym zaczepiało się ponownie. Lipa. Mogę tłumaczyć się jedynie zupełnie nieintuicyjnym kształtem elementu i równie nieintuicyjnym moim zdaniem miejscem, w którym powinien się znaleźć. Otóż klocek należy umieścić w podstawie szczerbiny, od wewnątrz. Ma się znaleźć bezpośrednio nad zamontowanym w następnej kolejności tłokiem gazowym i ograniczyć mu możliwość ruchu w górę, który prowadzi do utraty połączenia z gearboxem. Ponieważ element jest jedynie luźno wsadzany we właściwe miejsce najłatwiej jest go montować trzymając replikę gniazdem magazynka do góry lub na boku. I w tej pozycji wsunąć tłok gazowy w podstawę szczerbinki. Po zamontowaniu suwadła w ten sposób blowback w cudowny sposób wrócił i bezawaryjnie działał przez cały okres testów. I działa nadal. Film LCT ilustrujący montaż systemu EBB. Montaż "klocka" od 15-tej sekundy.