This article comes from an older version of the portal and its display (especially images) may

deviate from current standards.

Zapraszam do dyskusji na forum

Pomysł

Mój stary XM177E2 Marui miał pęknięte body w miejscu mocowania kolby(fot. 1). Pękł także gearbox a dokładniej wyłamana została jego tylnia ścianka(fot. 2 i 3).

Gdy po drugim już klejeniu kontuzja znów się odnowiła zdecydowałem, że czas na gruntowną przebudowę. XM miał zostać zwartym rozpylaczem do CQB, w którym z założenia nie miało już się co łamać. W Google wyszukałem trochę fotek „ultra krótkich” M’ek, powycinałem, połączyłem i tak w Photoshopie zrodził się ogólny projekt.

Zakupy

Na wszystkie części starałem się wydać jak najmniej oraz wykorzystywać dostępne w domu materiały. XM miał w końcu zostać tylko bronią awaryjną/dodatkową. Większość potrzebnych rzeczy kupiłem w castoramie(wiele dostępnych na sztuki lub wagę):

- dwuskładnikowy klej epoksydowy: „UHU plus 300 kg”

- Poliestrowy zestaw naprawczy „Dragon”

- „Cyjanopan ME Chemistik”

- „Pattex Super FIX”

- farba w sprayu „Champion” czarny mat

- klej wikolowy „Megastik”

- ceownik aluminiowy 1 m

- śruby oczkowe M6x30 „HSI”

- czarna zaślepka M6 do śrub

- rurka PCV 16mm do układania kabli 2 m

dodatkowo potrzebne będą:

- listewki

- gruba 2mm tektura

- śruby imbusowe M4

- wtyczka męska chinch

- wtyczka żeńska(gniazdo) chinch

- przewód 2 żyłowy 1,5 m

- pozostałe drobiazgi: o-ring, śruba M5, długopis, blaszki itp.

Naprawa

Pierwszym etapem prac była oczywiście naprawa uszkodzonych elementów. Na szczęście tylnia ścianka gearboxa opiera się bezpośrednio o body. Dlatego mocne łączenie czy też wzmacnianie obejmami itp. nie było konieczne – naprężenia są przenoszone bezpośrednio na body, więc na tym elemencie się skupiłem. Wyłamane fragmenty gearboxa wkleiłem tylko po to aby umożliwić złożenie wszystkich jego wnętrzności. Użyłem kleju epoksydowego UHU. Dodatkowo miedzy sprężynę a prowadnicę włożyłem cieniutką podkładkę częściowo odciążającą uszkodzony element. Naprawę pękniętego body zacząłem od usunięcia starej maty i kleju oraz oczyszczenia i zmatowienia powierzchni(fot. 4, 5 i 6). Następnie skleiłem elementy na krawędziach styku Cyjanopanem ME do połączeń sztywnych. Dzięki temu klejone elementy nie będą się rozchodzić podczas powolnego wiązania żywicy. Krok ten należy wykonać bardzo dokładnie a w razie złego ułożenia części względem siebie szybko je oderwać i spróbować ponownie. Następnie przyciąłem odpowiednie paski maty szklanej i przygotowałem spoinę. Zdecydowałem się na klej epoksydowy UHU ponieważ jest on gęstszy i bardziej lepki niż żywica poliestrowa przy zachowaniu podobnej jeśli nie lepszej wytrzymałości. Po nałożeniu warstwy kleju docisnąłem do niej matę szklana. Wygodnie robić to palcami w gumowych rękawiczkach pomagając sobie wykałaczką. Dodatkowo do środka body wsunąłem elastyczny patyczek, który na czas schnięcia dociskał całość. Po około 2 h, gdy mata dobrze się trzyma nakładamy drugą warstwę kleju dokładnie ją wcierając(fot. 7). Po całkowitym wyschnięciu(najlepiej zostawić na noc) przystępujemy do ostatniego etapu – żmudnego szlifowania i dopasowywania gearboxa. Nie należy robić tego równo na całej powierzchni. Tylko w kilku miejscach będzie za wąsko – w pozostałych im więcej maty i kleju się zmieści tym lepiej.

Kolba

Rurę, na której osadzona jest kolba uciąłem jeszcze przed klejeniem(fot. 8 ). Zostawiłem 3mm na zaślepkę kończącą body i odrobinę zapasu – wiedziałem, że od razu nie wyjdzie równo i konieczna będzie korekta pilnikiem. Kulistym kamieniem szlifierskim podszlifowałem wewnętrzne krawędzie rury aby wpasować śrubę M5 i gotowe. Zaślepkę przykleiłem Cyjanopanem a od wewnątrz UHU. Na tak małej powierzchni nie było sens docinać paków maty. Posiekałem ja tylko nożyczkami na drobne skrawki i dodałem do kleju jako wypełniacza.

Budowa „flat-topa”

Rączkę transportową podobnie jak żerdź kolby uciąłem piłką do metalu zostawiając spory zapas na wyrównanie. Przód musi zostać zeszlifowany na płasko. Z tyłu zostawiamy kilka milimetrów pozostałości po rączce tak, aby później była ona na jednym poziomie z „szyną”(fot. 11). Głównym elementem mocującym przedni chwyt i usztywniający całość jest aluminiowy ceownik długości 27 cm. Wykorzystany profil ma 20 mm szerokości 10 mm wysokości i ścianki grubości 1,5 mm. Wymaga on kilku modyfikacji: wycięcia na dźwignie przeładowywania(fot. 11) oraz na wybrzuszenie ponad klapką wyrzutnika łusek(fot. 12). Jest to jeden z najtrudniejszych etapów budowy i wymaga stworzenia improwizowanej „piły stołowej”. Potrzebne będzie biurko z dodatkowym wysuwanym blatem(takim jak pod klawiaturę), do którego przykręcamy imadło. Mocujemy w nim wiertarkę i gotowe. Prowadnice blatu mają zwykle trochę luzu, który teraz wykorzystamy: podnosimy kolanem blat(a więc i wiertarkę) i podsuwamy ceownik pod tarczę tnącą mniej więcej w 1/4 odległości od krawędzi(fot. 9). Włączamy wiertarkę i powoli opuszczamy tarczę by przecięła ściankę profilu. Następnie przesuwamy ceownikiem w lewo i prawo(wiertarka pozostaje nieruchoma w imadle) aż uzyskamy prostą linie ciecia(fot. 10). Dla ułatwienia do blatu możemy przykleić taśmą 2 stroną kawałek listewki/linijkę - posłuży jako prowadnica, po której będziemy suwać ceownik. Na koniec wyrównujemy całość pilnikiem i papierem ściernym.

Profil wymaga jeszcze wyszlifowania wewnętrznych krawędzi papierem ściernym – jest on o kilka dziesiątych milimetra za wąski i wchodzi na body zbyt ciasno. Gdy element wreszcie pasuje możemy rozplanować układ śrub. Pamiętajmy, że górna krawędź ceownika ma 1,5 mm, potem mamy minimalna przerwę miedzy body(bo ciężko będzie dopasować części tak by przylegały idealnie) dalej około 1,5 mm grubości body i dopiero możemy wiercić. Łącznie daje nam to około 4-5 mm od górnej krawędzi wiec wygodnie i estetycznie jest zacząć dokładnie po środku na 5 mm. Ja niestety zacząłem o jakiś milimetr za wysoko, przez co kilka śrub jest na granicy body(szczęśliwie udało się je nagwintować). Dlatego radzę do całej operacji bardzo się przyłożyć a jeśli obawiamy się, że coś pójdzie nie tak to zacznijmy wiercenie na 6 mm. Wszystkie czynności wykonujemy z profilem założonym na body(oszczędzi nam to problemów z nieodpowiadającymi sobie otworami itp.). Linie pomocnicze wygodnie rysować cienkopisem do płyt CD(nie rozmywa się on tak jak te do papieru). Gdy są już naniesione precyzyjnie zaznaczamy miejsca na śruby punktakiem i wstępnie przewiercamy na wolnych obrotach cienkim wiertłem np. 2. Rozmiar kolejnego wiertła jest już ściśle związany z rozmiarem śruby(w moim przypadku M4): 4 * 0,8 = 3,2. Po przewierceniu przystępujemy do nagwintowania otworów zaczynając od gwintownika najbardziej „gładkiego”, na „najostrzejszym” kończąc(kolejno: z 1 kreską, 2 kreskami i bez kreski). Cały czas musimy pilnować by gwintownik wkręcał się w otwór pod kątem prostym w przeciwnym razie śruba będzie krzywo. Co kilka obrotów wykręcamy przyrząd żeby usunąć powstały wiór i kontynuujemy prace. Po kilku pierwszych otworach dojdziemy do wprawy i dalej pójdzie już gładko. Dwie śruby z tyłu body nie mogą być dłuższe niż 4 mm, bo będą zahaczać o dźwignie przeładowywania uniemożliwiając jej ruch.

Lufa

Do montażu lufy postanowiłem wykorzystać oryginalne części. Wobec tego musiałem tylko wykonać kopię oryginalnej lufy zewnętrznej o wymaganej długości. Idealnym materiałem okazała się rurka PCV do montażu różnego rodzaju przewodów o średnicy zewnętrznej 16 mm. Wydaje się ona niezbyt wytrzymała jednak przy długości 11 cm zachowuje wystarczającą sztywność a jednocześnie jest łatwa w obróbce i tania. Konieczne było wykonanie 2 nacięć – wchodzą w nie występy montażu lufy i zapobiegają jej obracaniu. Przy mocowaniu do body wykorzystamy oryginalne wkręty – wystarczy wywiercić otwory o odpowiedniej średnicy. Z kolei u wylotu lufy mamy śruby. Dlatego polecam otwory nagwintować zamiast wkręcać „na wcisk”. Da nam to możliwość zaciskania lufy zewnętrznej na lufie wewnętrznej bez zbytniego wyrabiania się otworów. Nie byłem do końca zdecydowany na konkretny tłumik płomienia. Wykorzystałem fragment długopisu, którego gwint był bardzo bliski metrycznemu M12(dało się założyć nakrętkę). Zdaje sobie sprawę że nie jest to rozwiązanie zbyt trwałe. Daje ono jednak możliwość poeksperymentowania z różnymi tłumikami by ostatecznie przykleić wybrany na stałe(fot. 13).

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785284.jpg) | | |

Lufę wewnętrzną skróciłem nie wyjmując jej z komory hop-up(fot. 14). Standardowo już zrobiłem to piłka do metalu zostawiając 2 mm zapasu na późniejsze wyrównanie drobnym pilnikiem(fot. 15). Gdy końcówka jest w miarę równa wykręcamy lufę z imadła, rozkładamy papier ścierny 240 na płaskiej twardej powierzchni i trzymając lufę prostopadle do niej „jeździmy” po papierze okrężnymi ruchami. Teraz musimy ładnie zakończyć wewnętrzna krawędź lufy – koronę. Wkręcamy wiertarkę z kulistym kamieniem szlifierskim w imadło i włączamy wysokie obroty – mammy prowizoryczną tokarkę. Trzymając lufę w jednej osi z wiertarką delikatnie ją dociskamy. Tak naprawdę musimy tylko minimalnie z fazować zakończenie. Jeśli będziemy chcieli szlifować zbyt głęboko możemy mieć trudności z odpowiednim trzymaniem lufy, kamień będzie się blokował a w efekcie zakończeni będzie poszarpane. Radzę poćwiczyć najpierw na drugim fragmencie lufy – optymalne jest wręcz muskanie lufy, czego efekty widać na zdjęciu(fot. 16). Następnie zapałką przejeżdżamy dookoła zakończenia lufy - pomoże to zebrać ewentualne zadziory jednak drewno nie zarysuje powierzchni. Na koniec szlifujemy zakończenie lufy papierem 1000 oraz ostatecznie wygładzamy fazkę papierem zwiniętym w stożek(dosłownie kilka przetarć). Następnie wydmuchujemy pył z lufy, przepłukujemy ją woda i czyścimy wyciorem nasączonym olejkiem silikonowym.

Chwyt przedni

Zdecydowałem się na chwyt o prostym geometrycznym kształcie(8 bok) przypominającym nieco szyny S.I.R. Zacząłem od wykonania prostego modelu z papieru, na którym testowałem różne warianty. Później, gdy znałem już wymiary boków zrobiłem prototyp z cienkiej tektury i ostatecznie zatwierdziłem projekt. Musiałem teraz wykonać wszystkie elementy(ściany, front i tył) z grubej 2 mm tektury(fot. 17). Proste linie wycinałem przy linijce nożem do tapet a półokrągłe dziurkując gęsto tekturę cyrklem na całej długości i wygładzając papierem ściernym(fot. 1. Jeśli przednia ściankę wklejamy „do środka” bocznych musimy wziąć odpowiednią poprawkę na grubość tektury. Wszystkie zagięcia dość mocno nacinamy do 1/3, 1/2 grubości. Kładziemy element na krawędzi stołu, do wystającej części przykładamy linijkę i równomiernie rozkładając silę na całej długości zaginamy. Jeśli widzimy, że tektura zaczyna się rozwarstwiać lub marszczyć to znak ze nacięcie było zbyt płytkie. Czasem pomaga też lekkie posmarowanie tektury pędzelkiem z wodą. Jeśli przypadkiem przetniemy materiał na wylot konieczne będzie jego załatanie od wewnątrz paskiem cieńszej(a więc i łatwiej gnącej) tektury(fot. 21). Czasami przy ostrych zagięciach takie wzmocnienie jest nawet wskazane. Mój chwyt wyszedł lekko przekrzywiony(przez nie idealnie symetryczne nacięcia), dlatego ułożyłem go prawidłowo i wkręciłem w imadło(fot. 19). Rozmiękczyłem zagięcia wodą i zostawi do wyschnięcia w prawidłowej pozycji. Wykonałem też proste wzmocnienie uodparniające chwyt na zgniecenie w poziomie(fot. 20).

Wszystkie elementy skleiłem wikolem zostawiając spory jego nadmiar – w czasie schnięcia zmniejsza on swoja objętość i staje się twardy więc na pewno nie zaszkodzi. Aby zapewnić śrubom trzymającym szyny R.I.S. lepsze oparcie wstawiłem do środka metalowe nakrętki i zalałem je klejem(fot. 22). Nasz ceownik ma wewnątrz 17 mm szerokości, tektura 2 mm *2= 4 mm, co ostatecznie daje nam 13 mm – takiej szerokości listewkę musimy wkleić między górne „szczęki” chwytu, aby całość ciasno wchodziła w profil, ale nadal miała możliwość przesuwania się. Tu również nie obejdzie się bez częstego podszlifowywania i dopasowywania. Ponieważ „pierścienie montażowe” w body XM’a są okrągłe musimy w górnej części nadać im nieco bardziej skośny kształt(fot. 23). Element ten nie będzie widoczny, więc możemy nie przejmować się estetyką.

Laminowanie

Czynność tą należy wykonywać w dobrze wentylowanym pomieszczeniu w gumowych rękawiczkach. W płaskim naczyniu(np. nakrętce od słoika) przygotowujemy porcje żywicy poliestrowej. Dodajemy do niej 3% utwardzacza(tyle zaleca producent, ja dodaje go więcej dla szybszego wiązania około 5-10%) i dokładnie mieszamy. Substancje nakładamy na chwyt pędzelkiem. Każda warstwa powinna być jak najcieńsza i równo rozprowadzona. Jeśli żywica staje się galaretowata przerwij malowanie, w przeciwnym razie pozostawi ona grudki, zacieki i zniszczy całą pracę. Dlatego przygotowujmy małe porcje i nakładajmy je stosunkowo szybko(max 10 min). Polecam rozłożyć sobie prace na 2-3 etapy(np. przód, tył i dno a za drugim razem boki) a końcówką żywicy malować zawsze wnętrze – tam możemy pozwolić sobie na niechlujstwo i zacieki a im grubsza warstwa tym lepiej(fot. 24). Po około 20-30 min żywica powinna być twarda. Nie da się jeszcze szlifować(nadal jest kleista i „zapycha” papier ścierny). Jeśli powierzchnia jest wystarczająco równa możemy zacząć nakładać 2 warstwę. Uważam, że więcej niż 3 nie są potrzebne – ja zadowalający efekt uzyskałem przy 2 warstwach. Następnie szpachlówka modelarską lub po prostu Pattexem uzupełniamy drobne ubytki i szczeliny na zagięciach chwytu. By zapobiec wykruszaniu spoiny malujemy ja jeszcze raz cienka warstwą żywicy. Całość szlifujemy papierem ściernym zaczynając od 100 na 240(lub drobniejszym wedle uznania) kończąc(fot. 25). Tak wykończony chwyt ma drobną, moim zdaniem ciekawą, fakturę. Możemy się jej pozbyć nakładając na powierzchnie żywiczną szpachle samochodową – algorytm postępowania jest identyczny: mieszamy składniki, nakładamy i szlifujemy. Podobnie jak w body w chwycie również wiercimy i gwintujemy otwory na śruby do przykręcenia górnego ceownika – u mnie są o jakiś 1 mm za wysoko, ale trzymają(fot. 25). Dodatkowo zamontowałem 3 szyny R.I.S. Dwie boczne to plastikowe elementy z shotguna M3000 CG/DE natomiast dolna to przycięta metalowa szyna od G36.

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785448.jpg) | ![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785401.jpg) | |

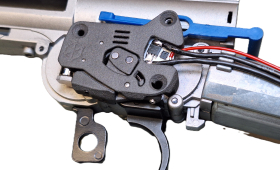

Elektryka

XM standardowo posiada baterię w przednich okładzinach lufy. Ponieważ mój maluch nie miał już ani kolby ani dużego chwytu to zostały 3 możliwości: ukrycie baterii w dodatkowym magazynku(tzw. Ready Mag), puszka imitująca laser oraz bateria na kablu wszytym w pas nośny. Ze względu na koszty i wymiary postawiłem na 3 rozwiązanie. Konieczne było przełożenie przewodów w gearboxie do konfiguracji jak w modelach z baterią w kolbie. Czarny przewód wystarczy skrócić i przełożyć(poza blaszką na zewnątrz gearboxa nie jest on w żaden sposób przymocowany) a czerwony należy przelutować aby lepiej się układał. Lutując należy jak najkrócej dotykać płytki stykowej, aby jej nie nadtopić. Najprościej i najpraktyczniej(bo całość jest bardzo elastyczna) przewody zakończyć wtyczką mini i pozwolić żeby wystawała z body. Ja postawiłem na estetykę i wstawiłem okrojoną wtyczkę chinch(fot. 26). Miejsca jest naprawdę bardzo mało – wszystko jest po prostu na styk. Luty przewodów z wtyczką zaizolowałem pokrywając je cienka warstwą kleju na gorąco. Aby kable lepiej się układały wywierciłem również dodatkowy otwór w gearboxie(fot. 27 i 2. Całość ma pewne luzy, przez co może pracować – ułatwia to wsuniecie wtyczki w otwór z tyłu body(fot. 29 i 30). Dla lepszego wyglądu od zewnętrz nasunąłem dodatkowo mały o-ring. Niestety przy dość sztywnym kablu zasilającym nie jest to najlepsze rozwiązanie i ze względów praktycznych polecam jednak zostać przy wystających przewodach z końcówką mini.

Jaka źródło zasilania wykorzystałem akumulator Sanyo 9.6V 1900mAh NI-CD do kolby typu Crane Stock. Klejem na gorąco połączyłem jej 3 człony w jedną całość. Dokleiłem też oryginalną płytkę bezpiecznika od XM(pasuje idealnie) z podłączonym przewodem(fot. 31). Jest on przykręcany za pomocą przylutowanych blaszek z otworami(fot. 32). Na drugim końcu założyłem gniazdo chinch i zaizolowałem rureczką termokurczliwą(fot. 33). Idealny byłby gruby przewód w silikonowej koszule o okrągłym przekroju(najswobodniej się układają). Jest on jednak trudny do dostania, dlatego zastosowałem przewód głośnikowy o 2 mm średnicy wewnętrznej – chodzi oczywiście o jak najmniejszy opór a co za tym idzie straty energii(spadek szybkostrzelności). Docelowo bateria ma być przenoszona w ładownicy a przewód wszyty w pas jednopunktowy.

Wykończenie

Chwyt i górna listwa zostały pomalowane czarną farba w sprayu. Aluminium niestety nie „trzyma” dobrze farby, więc przydałby się specjalny podkład do malowania tego typu powierzchni. Jeśli go nie mamy to musi wystarczyć dobre odtłuszczenie(płynem do mycia naczyń lub benzyną ekstrakcyjną/innym rozpuszczalnikiem) i zmatowienie powierzchni papierem ściernym 1000. W miejsce tylniego pinu wstawiłem śrubę oczkową M6x30, której gwint częściowo owinąłem izolacją. Z drugiej strony body dałem półokrągłą nakrętkę ze specjalną czarna zaślepką/nakładką z tworzywa. Dzięki temu żaden punk body nie jest narażony na duże naprężenia tak jak mogłoby mieć to miejsce z tyłu body lub w okolicach lufy. Tłumikiem płomienia miała być pierwotnie tuleja dystansowa(podłużna 3,5 cm nakrętka) M12, ale ostatecznie wstawiłem krótszą 1 cm i jestem zadowolony z efektu. Karabinkowi brakuje jeszcze przyrządów celowniczych. Planuje szczerbinkę w prostej geometrycznej osłonie w stylu G36/UMP i muszkę z pierścieniem ewentualnie zaadoptować montaż do taniego kolimatora(wykorzystując już wykonane otwory na śruby lub dorabiając kolejne).

A oto efekt mojej pracy

Pozdrawiam!

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785103.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785136.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785157.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785155.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785200.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785235.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785178.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785247.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785216.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785282.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785269.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139786525.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785284.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785283.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785299.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785293.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785330.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785322.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785381.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785365.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785368.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785396.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785444.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785448.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785401.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785495.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785487.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785484.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785578.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785574.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785594.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785547.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785597.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785621.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785646.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785612.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139785719.jpg)

![[Powiększ]](http://wmasg.pl//pub/images_old/pbx/1_63/mini_1139787221.jpg)